پایش دستی

مستمر، پایش در خط

فناوری های دیگر پایش

اغلب تصفیه خانه های صنعتی آب پویا هستند.آن ها به علت نوسانات فصلی شیمی آب، تغییرات شرایط بهره برداری، قوانین جدید زیست محیطی و دیگر فاکتورها مرتبا تغییر می کنند.به این دلیل، پایش مناسب جهت اطمینان از اینکه برنامه تصفیه آب اعمال شده به بویلر، خنک کننده، فاضلاب یا دیگر سیستم های آب صنعتی بطور رضایتبخشی کنترل شده و نتایج مطلوب نائل شده است، ضروری می باشد.

برخی از مزایای ارزش افزوده فراهم شده از طریق پایش مناسب برنامه تصفیه آب مشتمل هستند بر:

ریسک های کاهش یافته مربوطه، در اثر تغذیه کمتر یا بیشتر از حد لازم

سازگاری ادامه دار با مقررات زیست محیطی

آب افزوده شده و انرژی حفاظت گشته

تولید بهبود یافته کارخانه

سیستم های تصفیه آب صنعتی ممکن است توسط روش های دستی یا توسط به کارگیری تجهیزات اتوماتیک بطور مستمر پایش شوند.

پایش دستی

پایش دستی عموما بهره برداران و تکنسین هایی را مد نظر قرار می دهد که آزمون های شیمیایی را راهبری نموده و نتایج را با محدوده های کنترل شیمیایی ویژه مقایسه می کنند.تکرار ازمایش وابسته به منابع در دسترس کارخانه بوده و از یکبار در ساعت تا یکبار در روز فرق می کند.آزمایش ها شامل پی اچ، هدایت الکتریکی، جامدات معلق، قلیاییت، سختی و دیگران هستند.با استفاده از نتایج آزمایش، اپراتور تصفیه خانه بطور دستی پمپ تغذیه مواد شیمیایی یا شیر دمش را تنظیم نموده و تخمینی از درجه تغییر مورد نیاز به دست می آورد.

پایش دستی برای سیستم های غیر بحرانی اّب یا سیستم هایی که آب و شرایط بهره برداری کارخانه به آرامی تغییر می کنند رضایتبخش است.بسیاری از سیستم ها با پایش دستی عمل می کنند که از میان آن ها می توان موارد ذیل را برشمرد:

سیستم های تصفیه آب خنک کننده بسته

سیستم های آب خنک کننده باز با ویژگی های مستمر آب و شرایط بارگذاری یکنواخت

بویلرهای فشار کم تا متوسط

مستمر، پایش در خط

به علت طبیعت پویای بسیاری از سیستم های تصفیه آب و نیاز جهانی به بهبود قابلیت اعتماد و کیفیت، در پایش و کنترل برنامه های تصفیه آب درجه بالاتری از دقت نسبت به آنچه که از طریق دستی فراهم می شود مورد نیاز است.برای نائل شدن به درجه دقت مورد نیاز، پایش مستمر در خط با وسایل اتوماتیک مورد نیاز است.با توسعه فناوری های الکترونیکی و ریزپردازنده در دهه های اخیر، محدوده گسترده ای از وسایل پایش سیستم های تصفیه آب در دسترس می باشد.بخش های زیر به سیستم های در دسترس جهت پایش هدایت الکتریکی، پی اچ، میزان خوردگی، کدورت، اکسیژن محلول، سدیم، رسوب، فعالیت بیولوژیکی و هالوژن ها اشاره دارد.

هدایت ویژه

جامدات محلول معیار پایه ای کیفیت آب را فراهم می سازند.در آب، هدایت ویژه یا توانایی حمل جریان الکتریکی مستقیما به مقدار و تحرک جامدات محلول بستگی دارد.در نتیجه، هدایت ویژه برای پایش تولیدات بویلر و خلوص تقطیر شده و کنترل بویلر و تخلیه سیستم خنک کننده به گستردگی مورد استفاده قرار می گیرد.

پیشرفت های فناوری های اخیر قابلیت اعتماد و پیچیدگی کنترل های هدایت الکتریکی را بهبود داده است.ریزپردازنده های دستگاهی قابلیت اعتماد فوق العاده و اندازه گیری های صحیحی از هدایت الکتریکی موازنه شده با درجه حرارت را در ترکیب با مدهای کنترلی پیچیده فراهم ساخته اند.شکل شماره یک مثالی از کنترل کننده هدایت الکتریکی را نشان می دهد.این وسیله مدهای کنترلی قابل برنامه ریزی همانند نسبی(روشن/خاموش) و کنترل نسبی، جامع و اشتقاقی را معرفی می کند.این وسیله عیب یاب خودکار داشته و شرایط عملکرد غلط الکترون ها یا سنسورها را نمایش می دهد.سیگنال های پروتکل ارتباطی استاندارد و آنالوگ برای ارتباط داخلی رایانه، تسهیل استخراج دیتاها و ارتباط فراهم شده اند.

در اغلب سیستم های اندازه گیری هدایت الکتریکی، دو الکترود فلزی در مایعی مستغرق هستند تا یک مدار الکتریکی را تکمیل نمایند.این سنسورهای الکترودی در آب نسبتا تمیز بخوبی کار می کنند، ولی اگر با گرد و غبار یا آلاینده های گندیده روبرو شوند، به علت تداخل در ایجاد جریان، صحت خود را از دست می دهند.برای کاهش تداخل حاصل از مقادیر کوچک آلاینده های آب، میله و پایه ممکن است برای افزایش سرعت جریان نمونه و به حداقل رسانیدن کثافات تشکیل شده روی الکترودها طراحی شوند.در محدوده های هدایت الکتریکی ویژه 50 الی 8000 میکرومهوس میله های الکترود صحت خوبی را نشان می دهند.

میله های الکترودی ویژه برای ردیابی آلاینده ها در آب با خلوص بالا از قبیل میعانات بخار، آب نمک زدایی شده و آب شستشوی تمیز جلادهنده های فلزی مورد استفاده هستند.با این میله ها امکان اندازه گیری محدوده یک تا 2000 میکرومهوس عملی است.

برای شرایط رسوب سنگین که در برخی برج های خنک کننده صنعتی، تصفیه خانه های فاضلاب و فرایندهایی از قبیل حمام های تصفیه فلز وجود دارد باید از میله های هدایت الکتریکی بدون الکترود(سیم پیچی یا حلقوی) استفاده نمود.میله حلقوی از القا برای حس تغییرات هدایت الکتریکی در محلول فرآیند استفاده می کند.

پی اچ

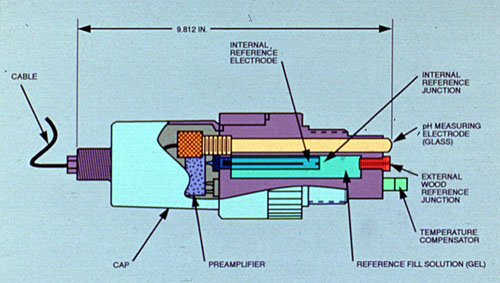

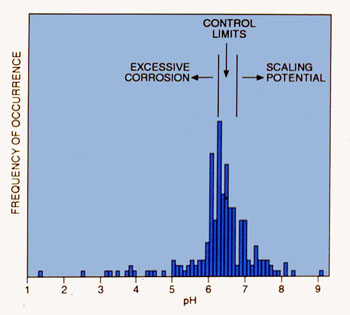

اندازه گیری پی اچ غلظت هیدروژن آب را نشان می دهد.این عامل تمایل به ته نشست یا خوردگی آب را نشان می دهد.گسترده ترین روش اندازه گیری پی اچ بر استفاده از الکترودها استوار است.وسیله تصویر 2 نیاز به عناصری که سنسور عمومی پی اچ را می سازند نشان می دهد:یک الکترود شیشه ای پی اچ، یک سلول مرجع، یک عنصر موازنه درجه حرارت، یک پیش آمپلی فایر، یک بدنه سنسور.به خاطر مشکلات پایش کنترل خوب پی اچ، در بسیاری از تصفیه خانه های اب ، سیستم های دستی با پایش های مستمر و کنترل اتوماتیک پی اچ جایگزین شده اند.به ویژه در سیستم های برج خنک کننده، کنترل دستی پی اچ مشکل است، زیرا منحنی پاسخ پی اچ در برابر اضافه کردن اسید خطی نیست.تصویر 3 نوسانات پی اچ تنظیم دستی در یک سیستم برج خنک کننده را نشان می دهد که با اسید سولفوریک تغذیه می شود.نتایج آزمایشات رندم کارخانه ترسیم شده اند تا تعداد وقوع هر مقدار آزمایش را نشان دهند.

کنترل کننده های پی اچ اغلب از همان فناوری کنترل کننده های هدایت الکتریکی مشروح در بالا استفاده می کنند.یک نمونه از کنترل کننده های پی اچ(تصویر 4) از وسایل الکترونیکی بر پایه ریزپردازنده، آلارم قابل برنامه ریزی، مدهای کنترل(از قبیل کنترل نسبی، کنترل PID ، خود عیب یاب، نمایش عملکرد غلط سنسوها یا وسایل الکترونیکی) و سیگنال های آنالوگ و RS-485 برای ارتباط داخلی رایانه جهت استخراج دیتاها و ارتباط استفاده می کند.فناوری سنسور پی اچ به میزان قابل ملاحظه ای پیشرفت کرده است تا قادر به غلبه بر بسیاری از مشکلات گذشته از قبیل رسوب سریع و حمله شیمیایی الکترودهای پی اچ، آلودگی و تخلیه سریع سلول های مرجع و الکترولیت ها و صدای الکتریکی و تداخل زیست محیطی با سیگنال پی اچ سطح پایین گردد.

برای کاربردهای مختلف، انواعی از مونتاژهای سنسور پی اچ در دسترس هستند.برای آب نسبتا تمیز، جایی که رسوب شدید مشکل نیست(همانند اغلب برج های خنک کننده)، معمولا ترکیبی از مونتاژ سنسور پی اچ مورد استفاده قرار می گیرد.مونتاژ سنسور منفرد با بدنه ریخته شده که در تصویر 2 آمده است همه عناصر را ترکیب می کند.

تخریب الکترود شیشه ای، مسدود شدن اتصال مرجع و تخلیه الکترولیت(که در تمام کاربردهای سنسور پی اچ اتفاق می افتد) با تقریبا یک نرخ جلو می روند.این پیشرفت آنچنان در آب تمیز آرام روی می دهد که یک عمر اقتصادی قابل پذیرش را فراهم می آورد.وقتی ترکیب سنسور فرسوده می شود، کل مجموعه دورانداختنی خواهد بود.

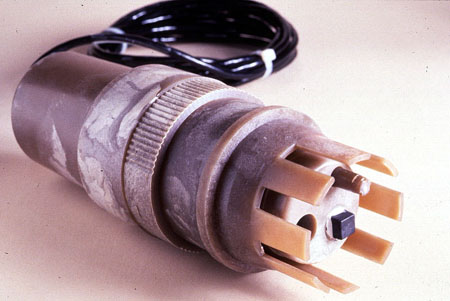

در فرآیندهایی همانند حمام های تصفیه فلزی و سیستم های ضایعات که رسوب یا حمله شیمیایی الکترودهای شیشه ای، اتصالات مرجع و دیگر عناصر یک مشکل است، یک مونتاژ پی اچ مدولار و زمخت(تصویر 5) مورد استفاده قرار می گیرد.مونتاژهای مدولار اجازه نگهداری دوره ای و جایگزینی اجزای ویژه را می دهد.

نرخ خوردگی

وسایل نرخ خوردگی در بسیاری از کاربردهای مختلف مورد استفاده قرار می گیرند تا مقادیر نرخ خوردگی را بر حسب میلی متر در سال نشان دهند.یک بسته عمومی شامل آنالیز کننده و میله ها بوده و در تصویر 6 نشان داده شده است.وسایل نرخ خوردگی برای سیستم های بحرانی خنک کننده، سیستم های میعان بخار، جریانات تامین آب آسیاب و دیگر کاربردها استفاده می شوند.

آنالیزکننده ها برای استفاده پرتابل یا بهره برداری مستمر در دسترس هستند.واحدهای پرتابل عموما وقتی که چندین میله در موقعیت های دور کارگذاری شده اند استفاده می شوند.بهره بردار آنالیز کننده را به میله متصل کرده و قرایت می گیرد.بعد به میله بعدی حرکت می کند.آنالیز کننده های مستمر وقتی استفاده می شوند که میله در حوزه ای بحرانی واقع شده و تمایل وجود دارد که ارزیابی مستمر بیمه گردد.انها شامل ثبت کننده و خروجی های کنترل هستند که می توانند با اجزای دیگری همچون کنترل کننده های فرآیند و پمپ ها ارتباط داخلی داشته باشند.

آنالیز کننده ها معمولا دارای کنتورهای داخلی و یک وسیله چک کننده کالیبراسیون در برابر یک استاندارد می باشند.

میله، الکترودها را نگه داشته و آن ها را در معرض جریان آزمایش قرار می دهد.میله ها در بسیاری از اشکال مختلف تولید می شوند.اشکال عمومی شامل دو یا سه الکترود هستند.فولاد نرم، فولاد ضد زنگ و پی وی سی مواد میله ای عمومی هستند.میله ها بصورت مونتاژهای استاندارد و جمع شدنی در دسترس هستند و معمولا با اتصالات لوله ای استاندارد فراهم می شوند.

الکترودها از بسیاری فلزات مختلف از قبیل فولاد ضد زنگ، فولاد نرم، برنج دریایی و مس-نیکل 90-10 ساخته می شوند.الکترودها روی میله متصل می شوند و میله و مونتاژ الکترود داخل جریان آزمایش درج می شوند.

کدورت

کدورت به وسیله مواد معلق ایجاد شده و می تواند به عنوان فقدان زلالیت آب تعریف گردد.وسایل اندازه گیری کدورت برای پایش و کنترل زلالسازها و نرم کننده های آهک و ردیابی محصولات خوردگی در میعان بخار مورد استفاده قرار می گیرد.

امروزه دو روش برای اندازه گیری مستمر مورد استفاده قرار می گیرند که عبارت از روش کدورت نفلومتری و تکنیک پخش کنندگی سطحی می باشند.

روش نفلومتری-در روش نفلومتری، نمونه از میان سلول عبور می کند.نزدیک نقطه وسط سلول، یک منبع نور شعاع نوری را به داخل مایع در حال حرکت می فرستد.دریافت کننده های نور در موقعیت های مختلف سلول هستند.دریافت کننده ها مقدار نور 90 درجه متفرق شده از نور برخوردی را اندازه می گیرند.با افزایش کدورت نمونه، مقدار نور متفرق شده افزایش خواهد یافت.وسیله، نور متفرق شده را اندازه گیری کرده و سیگنالی می دهد که با واحد کدورت نفلومتری در ارتباط است.

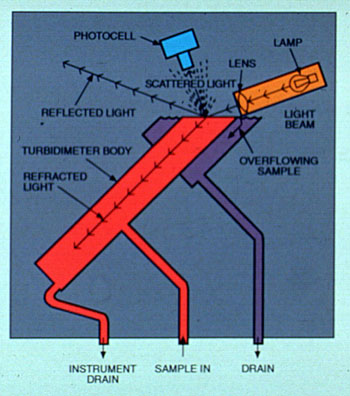

تکنیک تفرق سطحی-تکنیک تفرق سطحی از لحاظ تئوری عملکردی شبیه روش نفلومتری است.هر چند در این روش یک منبع نور شعاعی را بطرف سطح مخزن سطح ثابت می فرستد.بخش های منعکس شده و منکسر شده شعاع دورریخته می شوند و فقط بخش پراکنده شده توسط یک سلول نوری حس می گردد.مقدار تفرق مستقیما در ارتباط با کدورت نمونه است.به خاطر اینکه فرستنده نور و سلول نوری در تماس با نمونه نیستند، این روش رسوب را حذف می کند.

وسایل اندازه گیری کدورت معمولا شامل یک نمایشگر اطلاعات دیجیتال یا آنالوگ و یک سیگنال خروجی هستند که می توانند با یک کامپیوتر یا ثبت جدول ارتباط داخلی داشته باشند.مثالی از واحد تفرق سطحی در تصویر 7 نشان داده شده و تکنیک در شکل 8 تشریح شده است.

وسیله اکسیژن محلول

توانایی اندازه گیری اکسیژن محلول، به ویژه در سیستم های بویلر که خوردگی اکسیژن می تواند آسیب زا باشد، خیلی مهم است.

یک وسیله اندازه گیری عمومی اکسیژن محلول شامل یک سنسور، یک سلول سنسور و یک انالیز کننده است که در تصویر 9 نمایش داده شده اند.سنسور، غلظت اکسیژن محلول را اندازه گرفته و یک سیگنال را به نسبت غلظت اکسیژن به انالیز کننده می فرستد.آنالیز کننده، یک نمایشگر اطلاعات بر حسب قسمت در میلیون یا قسمت در میلیارد فراهم کرده و یک خروجی که می تواند به یک وسیله ثبت یا رخدادنگاری دیتاها متصل شود ایجاد می نماید.

اکسیژن محلول عموما توسط یک سلول الکتروشیمیایی با غشای ایزوله اندازه گیری می شود.این سلول شامل یک کاتد، یک آند و یک محلول الکترولیت است.یک غشای نفوذپذیر در برابر گاز به اکسیژن محلول اجازه می دهد که از نمونه به الکترودها بیاید.آنجا، یک واکنش الکتروشیمیایی به نسبت حجم غلظت اکسیژن محلول یک جریان الکتریکی تولید می کند.واکنش می تواند با معادله زیر خلاصه شود:

اکسیژن محلول & اب & الکترون، یون های هیدروکسید را تولید می کنند.

برای کالیبراسیون انالایزر اکسیژن محلول، سنسور در معرض هوای مرطوب قرار می گیرد.غلظت اکسیژن محلول در رطوبت بین 8 و 10 پی پی ام است که وابسته به فشار و درجه حرارت هوای آزاد می باشد.قرایت آنالیز کننده برای تصحیح مقدار فشار و درجه حرارت تصحیح می گردد.بعضی از آنالیز کننده ها یک سیمای کالیبراسیون اتوماتیک دارند که درجه حرارت و فشار را در فشار دادن یک دکمه یا کلید اندازه می گیرند.

سدیم

ابزارآرایی سدیم در تعیین خلوص بخار آب خیلی مهم است.برای تعیین غلظت کل جامدات محلول آب، سطح سدیم در یک نمونه بخار آب خنک شده با نسبت کل جامدات به سدیم در آب بویلر مقایسه می شود.

عمومی ترین روش یا تکنیک برای اندازه گیری سدیم، الکترود یون ویژه است.الکترود یون ویژه سدیم بطور لگاریتمی به تغییرات غلظت سدیم پاسخ می دهد.تنها فاکتورهای دیگری که در قرایت، تاثیر گذارد هستند پی اچ و درجه حرارت می باشند.درجه حرارت توسط یم دمایاب داخلی اندازه گیری می شود.یک الکترود مرجع، سیگنال بالقوه اولیه مورد نیاز برای اندازه گیری را فراهم می آورد.قبل از اینکه نمونه با الکترودها تماس پیدا کند، نمونه از طریق یک لوله پخش مستغرق در آمونیاک گردش می کند; این رویه یون هیدروژن مداخله کننده را حذف می کند.

برای کالیبراسیون آنالیزکننده یون ویژه، هر دو الکترود در یک محلول استاندارد شناخته شده غوطه ور می شوند.برای تعیین ضریب زاویه یا شیب الکترود، الکترودها در استاندارد دیگری با غلظت 10 برابر بیشتر یون های سدیم مستغرق می شوند.فناوری ریزپردازنده مدرن فناوری های کالیبراسیون پیشرفته ای را فراهم می کند که پایداری الکترود در طی کالیبراسیون را تایید می نماید.

یک وسیله سدیم عمومی در تصویر 10 نشان داده شده است.

رسوب

چندین سیستم ویژه برای پایش نرخ رسوب و خوردگی در تجهیزات صنعتی، مشتمل بر آن هایی که در بخش های بعدی می آیند، طراحی شده اند.

نمونه تصویر 11 یک مونتاژ پرتابل را نشان می دهد که اساسا برای اندازه گیری پتانسیل رسوب و خوردگی جریان های آب خنک کننده سطوح لوله ای گرم شده مورد استفاده قرار می گیرد.

نمونه، یک مونتاژ جریان شفاف را نشان می دهد.اب نمونه در کف و خارج از بالای لوله جریان می یابد.یک میله حرارتی داخل مونتاژ جریان و در راستای محور لوله درج می گردد.میله حرارتی یک جریان حرارتی قابل تنظیم را در میان بخش آزمایش فلزی لوله ای تولید می کند.اگر جریان حرارتی به مقدار بالای سطوح طراحی شده افزایش پیدا کند، رسوب و خوردگی می تواند شتاب پیدا نماید.

بخش آزمایش برای فلزات دیگر از قبیل فولاد نرم، برنج دریایی، فولاد ضد زنگ 304، فولاد ضد زنگ 316 و مس-نیکل 90-10 قابل جایگزینی و قابل برداشتن باشد.

میله حرارتی شامل دو سنسور حرارتی است که درجه حرارت سطح میله و درجه حرارت توده آب را اندازه می گیرند.درجه حرارت ها توسط کنتوری با یک صفحه نمایش دیود انتشار نور(LED) پایش می شوند.کنتور حرارتی یک خروجی آنالوگ برای وسیله ثبت یا رخدادنگاری دیتاها دارد.

به مجرد اینکه بخش ازمایش رسوب می گیرد، درجه حرارت کمتری به داخل توده آب پخش شده و درجه حرارت پوسته لوله کاهش می یابد.نتیجه، افزایش اختلاف درجه حرارت مرتبط با فاکتور رسوب است.

نمونه با شیرهای کنترل جریان جهت نگهداری نرخ جریان ثابت و درج لوله ها تجهیز شده است تا سرعت سلول جریان شفاف را افزایش دهد.

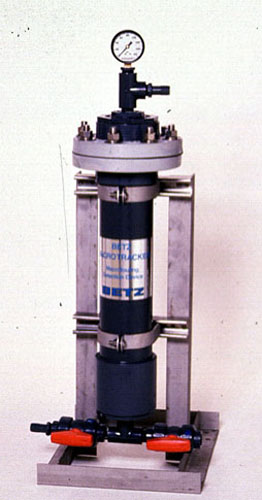

چگالنده مدل-چگالنده مدل که در تصویر 12 نشان داده شده است یک وسیله ازمایشی است که اساسا برای همگون سازی چگالنده سطحی رسوب و خوردگی مورد استفاده قرار می گیرد.وسیله شامل یک پوسته فولاد ضد زنگ استوانه ای و افقی با یک، دو یا 4 لوله برداشتنی می باشد.لوله ها در طول پوسته کشیده شده و به ورقه های لوله ختم می گردند.یک گرمکن الکتریکی در کف پوسته قرار گرفته است تا جریان حرارتی ثابتی را تولید نماید.سنسورهای حرارتی در پوسته واقع شده اند و لوله برای پایش اختلاف درجه حرارت، تخلیه می کند.

اصول عملکردی بسیار شبیه چگالنده سطحی استاندارد است.آب آزمایش از میان لوله ها جریان یافته و به زهکش تخلیه می شود.پوسته یا کالبد با آب تقطیر شده پر می شود که هیتر الکتریکی را پوشش می دهد ولی در زیر لوله ها قرار دارد.یک خلا 27 اینچی جیوه به پوسته اعمال می شود تا شرایط چگالنده را همگون نماید.حرارت به آب تقطیر شده با هیتر الکتریکی اعمال می شود.قلقل های آب تقطیر شده و بخار به سطح لوله بالا می آیند.آب سرد از میان لوله های متراکم کننده بخار در سطوح لوله جریان می یابد.تراکم در مخزن آب تقطیر شده فروکش کرده و چرخه تکرار می گردد.

شرایط بهره برداری چگالنده از قبیل شار(جریان) حرارتی و سرعت کنار لوله، توسط چگالنده مدل همگون می شود.درجه حرارت پوسته و درجه حرارت تخلیه لوله بطور مستمر پایش می شوند.با تجمع رسوب در سطوح داخلی لوله، حرارت کمتری از طریق دیواره لوله منتقل می شود.در نتیجه، درجه حرارت پوسته افزایش یافته و درجه حرارت تخلیه لوله کاهش می یابد.با نرخ جریان ثابت، افزایش اختلاف درجه حرارت می تواند مربوط به فاکتور رسوب باشد.برای آنالیز بیشتر، عموما لوله ها برداشته شده و به آزمایشگاه گسیل می گردند.

مبادله کننده حرارتی آزمایش-یک مبادله کننده حرارتی آزمایش(معیار) که در تصویر 13 آمده است برای پایش استعداد رسوب و خوردگی جریان آب خنک کننده ویژه مورد استفاده قرار می گیرد.آب خنک کننده از میان دو لوله برداشتنی گنجانیده شده در کالبد استوانه ای عبور می کند.لوله ها، که از طریق مواد مختلفی قابل دستیابی هستند، می توانند برای یک عبور دوتایی یا دو عبور تکی سازماندهی شوند.بخار یا آب داغ متراکم شده به داخل کالبد جریان یافته و آب جریان یافته از میان لوله ها را گرم می کند.محصول میعان کالبد را از طریق کنتوری که برای پایش حرارت ورودی مورد استفاده دارد ترک می کند.

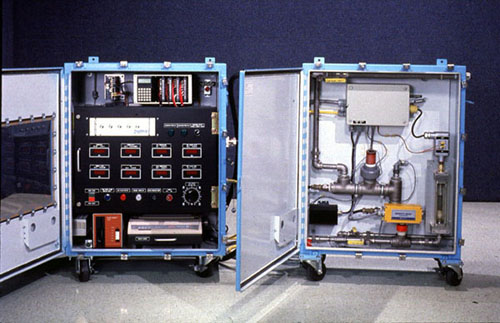

ایستگاه پایش سیستم خنک کننده-پایش و آنالیز عناصر بهره برداری کلیدی، ابزارهای مهمی هستند که در توسعه موثر برنامه تصفیه آب خنک کننده به کار می آیند.ایستگاه پایش سیستم خنک کننده یک وسیله چند کاره است که می تواند به این منظور مورد استفاده قرار گیرد.این وسیله، پی اچ، هدایت الکتریکی و نرخ های خوردگی را اندازه می گیرد.به علاوه، حرارت سنج می تواند برای ارزیابی شار حرارتی، سرعت آب و فاکتورهای رسوب گنجانیده شود.گستره ای از فلزات می توانند ارزیابی شوند.

ایستگاه پایش شامل دو واحد است:یک کابینت استحصال دیتا و یک کابینت لوله گذاری و ابزارآمایی.تصویر 14 کابینت استحصال دیتا، با پنل درب باز، متصل به کابینت لوله گذاری و ابزارآمایی را نشان می دهد.

کابینت لوله گذاری و ابزارآمایی(سمت مرطوب) شامل سنجشگر داغ، سنسور جریان، دو میله خوردگی، یک سنسور هدایت الکتریکی، یک سنسور پی اچ، نگهدارنده های برگه، لوله گذاری فولاد ضد زنگ و یک خط زهکش است.یک بسته الکتریکی کوچک داخل کابینت انرژی الکتریکی وسیله و فضای هیتر فراهم شده برای کنترل آب و هوا را تامین می کند.

کابینت استحصال دیتاها شامل کنترل کننده بر پایه ریزپردازنده است که تمام استحصال دیتاها، ذخیره سازی و نمایش را مدیریت می کند.وسیله همچنین یک پرینتر، درایو فلاپی دیسک، سوییچ کردن میله خوردگی اتوماتیک، محافظ ها و آلارم های خاموش ساختن اتوماتیک و کنترل های آب و هوایی را کنترل می کند.کنترل کننده یک صفحه کلید و پنجره نمایش برای ارتباط داخلی اپراتور دارد.یک رایانه شخصی می تواند برای تولید گزارش ها، نمودارها و آنالیزهای آماری اطلاعات اکتسابی مورد استفاده قرار گیرد.

فعالیت بیولوژیکی سیستم های خنک کننده

یک پایش فساد بیوفیلم که در تصویر 15 نشان داده شده است در تعیین سطوح میکروارگانیزم های چسبیده به سطوح سیستم خنک کننده استفاده می شود.پایش شامل نگهدارنده ای است که در هر دو انتها رزوه شده است.هر نیمه از نگهدارنده شامل یک اسکرین است که رشته های شیشه ای را به سطوح نمونه برداری محکم می کند.

پایشگر بیوفیلم می تواند در هر موقعیت مناسب آب داغ بازگشتی که جریان داخل پایشگر حداقل یک تا دو گالن در دقیقه است متصل گردد.پایشگر معمولا حداقل یک هفته قبل از اینکه نمونه برداری آغاز گردد روی خط قرار می گیرد.زمان مورد نیاز برای ایجاد یک بیوفیلم ثابت روی رشته ها بسته به شرایط سیستم متفاوت خواهد بود.وقتی مقدار مواد بیولوژِیکی حذف شده توسط جریان آشفته معادل با مقدار بیوفیلم جدید تولیدی توسط رشد میکروبی باشد، اصطلاحا گفته می شود که جریان "یکنواخت" است.بعد از اینکه جریان یکنواخت بوجود آمد، تغییرات در سطوح بیوفیلم تغییرات محیط زیست سیستم را منعکس می کند; برای مثال، سطوح مواد مغذی افزایش یافته منجر به مقادیر بیشتر بیوفیلم می شود، در حالی که اضافه شدن مواد سمی سبب کاهش سطوح بیوفیلم می گردد.سیستم های ویژه باید برای تعیین اینکه کدام سطح از میکروارگانیزم های تثبیت شده مورد پذیرش می باشند پایش شوند.

پایش های فساد بالا(تصویر 16) برای پایش نرخ رشد صدف های گورخری، صدف های آسیایی و دیگر ملوسک ها مورد استفاده قرار می گیرند.قرارگیری های استراتژیکی پایشگرهای کنترل فساد بالا به تعیین کمیت رشد و چرخه های کلنی در یک حوزه ویژه کمک می کنند.آن ها همچنین نرخ های کشتار متعاقب تصفیه شیمیایی را فراهم می آورند.

یک واحد فساد بالا شامل یک سری ظرف فساد است.آب این واحد بطرف بالا جریان می یابد.لاروهای صدف ها یا ماسل ها خود را به ظروف فساد می چسبانند.نرخ های رشد آن ها به صورت بصری توسط آزمون منظم ظرف ها پایش می شود.

باقیمانده های هالوژن

وسایل اندازه گیری مستمر در خط مورد استفاده برای پایش باقیمانده های هالوژن در دو طبقه قرار می گیرند:کالریمتریک و آمپرومتریک

آنالیز کننده های آمپرومتریک، وابسته به مد استفاده، غلظت های هالوژن آزاد یا کل هالوژن نمونه های آب را اندازه می گیرند.تغییر غلظت های هالوژن در نمونه، یک تغییر وابسته در جریان الکتریکی ایجاد می نماید که از کاتد به آند سنسور حرکت می کند.بعضی از آنالیزکننده های آمپرومتریک، نوسانات درجه حرارت و پی اچ نمونه را نیز تصحیح می نمایند.

تصویر 17 یک آنالیز کننده کالریمتریک را نشان می دهد که شدت رنگ را وابسته به غلظت کلر نمونه تغییر می دهد.احجام کوچکی از نمونه، یک عامل شاخص و یک محلول بافری بطور دقیق اندازه گیری شده و مخلوط می گردند.در یک فاصله زمانی، شاخص، اکسید کرده و تولید ترکیب قرمز یا سرخ که بصورت رنگ سنجی اندازه گیری می شود می کند.شدت رنگ با مرجع مقایسه شده و اختلاف برای تعیین غلظت کلر نمونه مورد استفاده قرار می گیرد.صحت اندازه گیری می تواند توسط حضور کرومات ها، کلرآمین ها، نیتریت، آهن، منگنز و دیگر اکسیدکننده های قوی نمونه تحت تاثیر قرار گیرد.

انتخاب دقیق آنالیز کننده کلر و کارگذاری مناسب باید کمک کند تا این تداخلات اندازه گیری به حداقل برسد.

پایش مستمر، بخش مهمی از بسیاری کاربردهای کلر محسوب می شود:

برای کنترل نرخ تغذیه منابع آب آشامیدنی

برای جلوگیری از ایجاد آسیب به املاح زداهای تبادل یونی یا سیستم های اسمز معکوس در منابع آب شهری و صنعتی

به عنوان یک عامل ضد میکروب در کاربردهای برج خنک کننده

تایید نیازمندی های منظم تخلیه برای جریانات فرآیند صنعتی یا فاضلاب

دیگر تکنیک های پایش

بازرسی بصری

وسایل بازرسی بصری اغلب برای بازرسی سطوح داخلی لوله های بویلر، لوله های چگالنده، مبادله کننده های حرارتی و توربین ها مفیدند.بازرسی بصری برای تعیین نقایص بالقوه به سبب ته نشست تجمع یا خوردگی استفاده می شود.

چشمی های الیافی.یک وسیله چشمی الیافی(تصویر 18) عموما برای بازرسی تجهیزات استفاده می شود.یک لنز روی هر انتهای بسته چشمی های الیافی یک تصویر رنگی، واضح و صاف فراهم می کند.تجهیزات ویدئویی و دوربین های 35 میلی متری ممکن است با سیستم چشمی های الیافی استفاده شوند.

بازرسی ویدئویی.تجهیزات بازرسی دوربین تلویزیونی یک آلترناتیو برای چشمی های الیافی فراهم می کنند.بسته عمومی شامل یک دوبین مینیاتور، چراغ ها، یک آینه چرخنده برای منظره شعاعی و یک پایشگر است.

فناوری های پایش اضافی

کروماتوگرافی یونی.کروماتوگرافی یونی به گستردگی در آزمایشگاه ها استفاده می شود و جایی را در برخی کاربردهای آنالیز فرآیندی مستمر یافته است.این وسیله برای ردیابی آلودگی های کم مقدار جریانات دیگری که خلوص بالا دارند استفاده می شود.قابلیت ردیابی وسیله، اجازه آنالیزهای روتین بر حسب قسمت در میلیارد و در برخی مواقع قسمت در تریلیون را می دهد.مزایای وسیله شامل انتخابی بودن، حساسیت و سرعت آنالیزهای کاتیون ها و آنیون ها است.

یک کروماتوگرافی یونی شامل ستون جداسازی آنیون یا کاتیون و یک ستون متوقف کننده آنیون یا کاتیون است.در فرآیند جداسازی، با یک اسید قوی همانند اسید کلریدریک، فلزات از رزین جداسازی زدوده می شوند.فلزات سپس در معرض ستون متوقف کننده قرار می گیرند که یک مبادله کننده آنیونی قوی در شکل هیدروکسید است.کلر به وسیله رزین آنیونی حذف شده و هیدروکسید زدوده شده برای تشکیل آب با پروتون اسید واکنش می کند.بنابراین، فلزات در محلول های بسیاری رقیق آبکی همانند هیدروکسیدهای فلزی زدوده شده و هدایت الکتریکی اندازه گیری می شود.برای فلزات قلیایی و بسیاری از دیگر فلزات، هدایت الکتریکی داده شده به اّب خالص، عملکرد کوچکی از غلظت گونه ها می باشد.آنیون ها در فرآیند آنالوگ جداسازی می شوند.

آنالیزهای تزریق جریان.آنالیزکننده های فرآیند مستمر هوابخشی پایه آزمون های خودبخودی آب های صنعتی در طی 30 سال گذشته بوده اند.فناوری به نقطه ای رسیده است که چنین سیستم هایی از لحاظ اقتصادی به صرفه بوده و برای گستره وسیعی از کاربردهای پایش فرآیندهای صنعتی موثر می باشند.هر چند در سال 1990، آنالیز تزریق جریان غیر بخشی به عنوان آلترناتیوی برای این کاربردها معرفی گردید.

در این روش، مقادیر کوچکی از نمونه از طریق یک لوله گمانه باریک انتقال یافته و سپس با واکنشگرها میکس می شود تا رنگی ایجاد نماید که به وسیله یک ردیاب پایش می گردد.در این تکنیک جدید، حباب های هوا برای جداسازی نمونه های ویژه مورد استفاده قرار نمی گیرند.نمونه ها داخل جریان، جریان مستمر واکنشگرها، تزریق می شوند.برای نگهداری جامعیت جریان، فواصل تزریق باید به اندازه کافی طولانی باشد تا از آلودگی متقاطع ممانعت به عمل آورد.تکنیک به سبب حذف حباب های هوا، استفاده از تکنیک های تزریق دقیق، نرخ های جریان ثابت و زمان بندی دقیق واکنش تحلیلی از تزریق تا ردیابی تجدید پذیر است.

چنانچه مایل هستید فعالیت خود را در سایت "یاشار بوم راشین" تبلیغ نمایید لطفا اینجا را کلیک کنید.